事例①:FMEAデータベースによる知見の共有

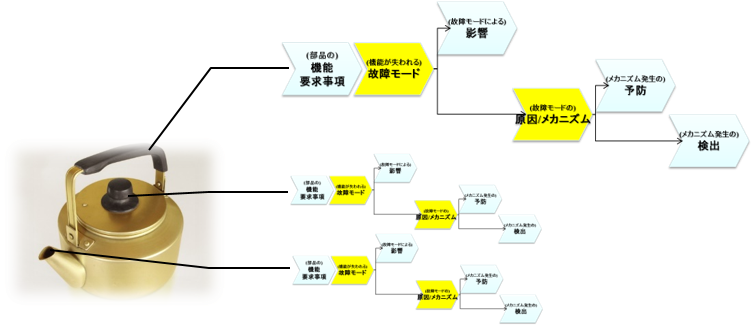

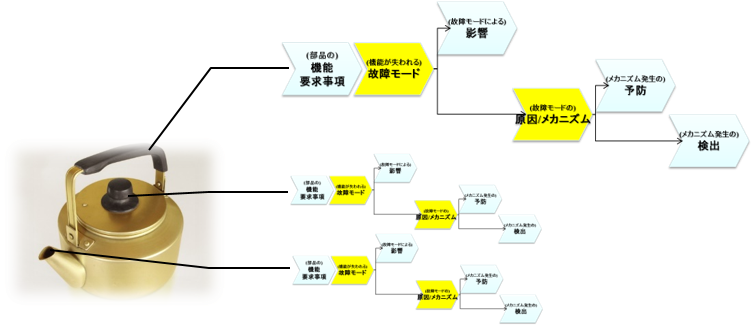

FMEAは、部品や工程の機能や心配点、リスク対策を体系的に整理します。

FMEAを使って設計者の心配点や工夫といった知見をデータベース化し、

先人の気づきと工夫を踏まえた、製品改良や変更が可能になります!

例えばこんな「やかん」にも、先人の気づきと工夫が詰め込まれている。

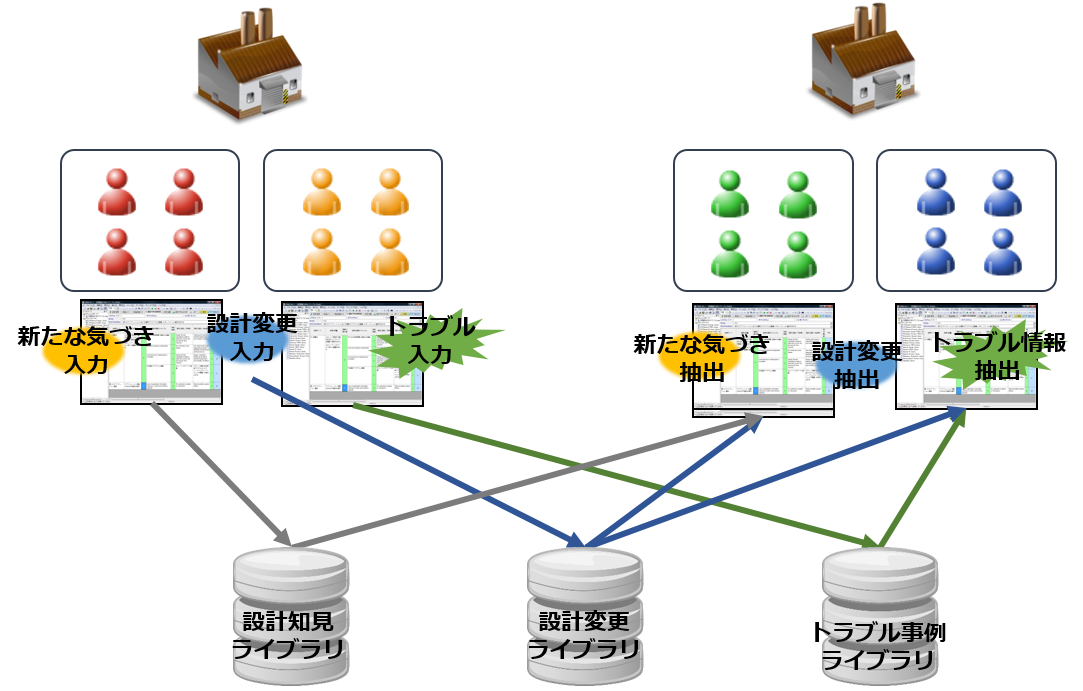

FMEAを使うことで、先人の知見を他者でも理解できるデータとして共有

さらに、新たな気づきを次々とフィードバック。データを成熟化!

事例②:複数製品のAPQP関連ドキュメントを一括更新

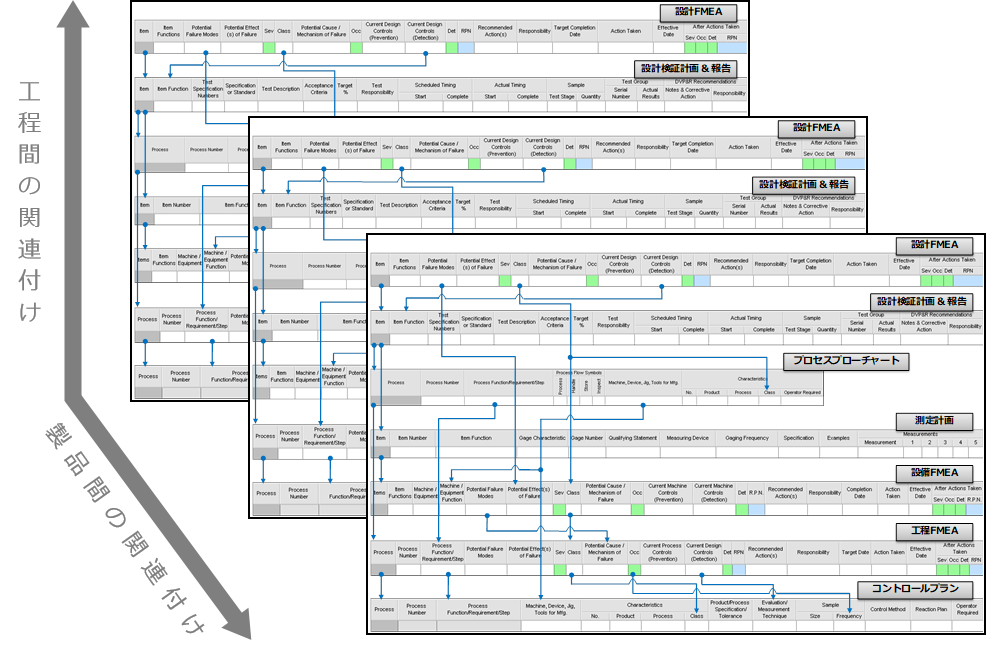

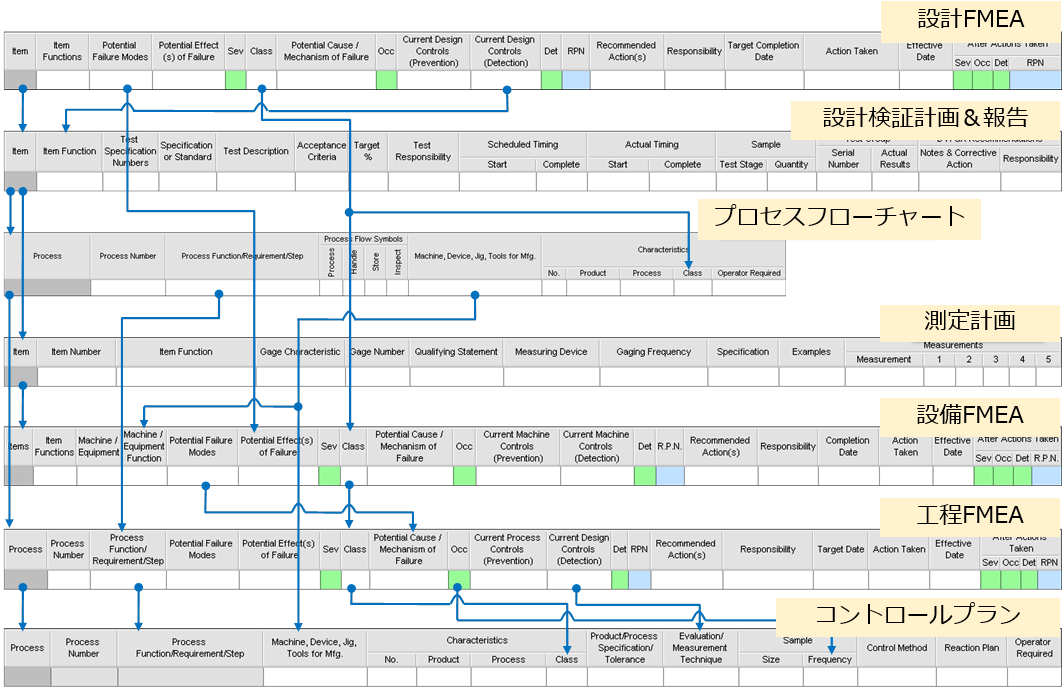

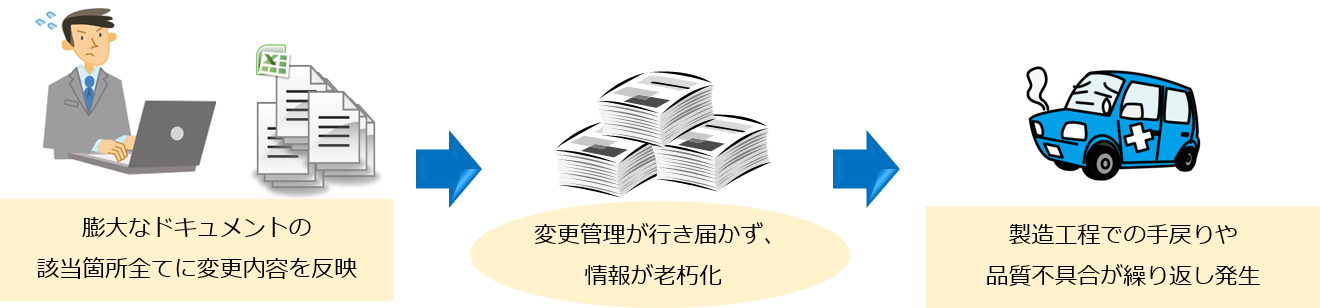

IATF16949におけるAPQP(先行製品品質計画)では、上流(設計)~下流(製造)の各工程で様々なドキュメントの作成が要求され、

かつその膨大なドキュメント群を常に最新化(変更内容の反映)することまで求められます。

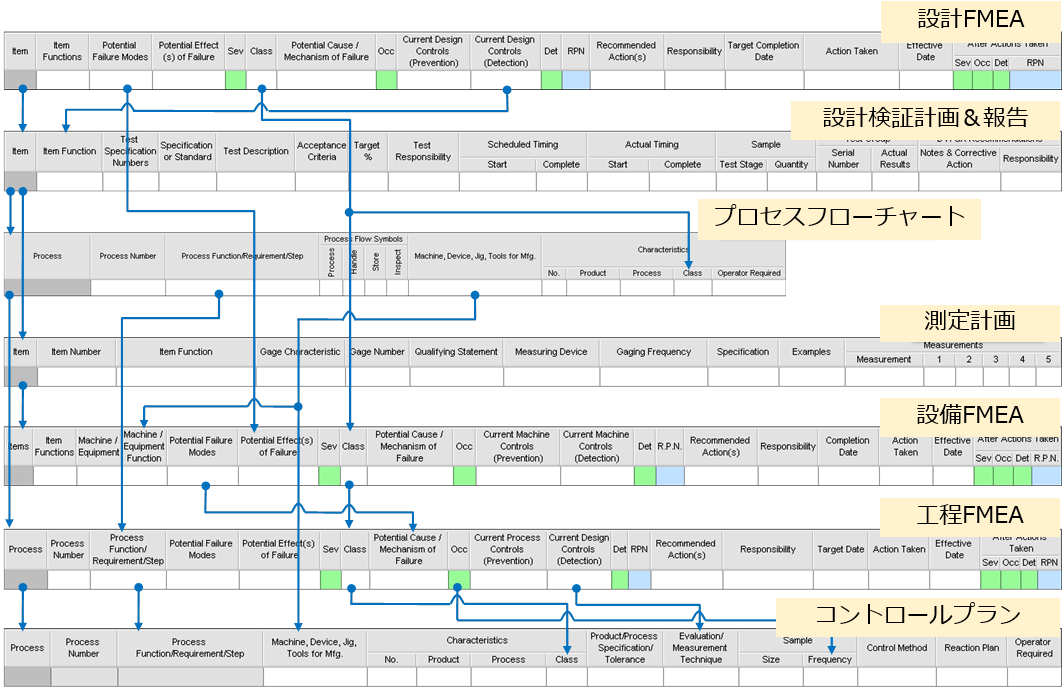

当ソリューションでは異なるドキュメントであっても同じ意味の項目はデータを一元管理することができます。

すなわち、あるドキュメントで変更した内容が直ちに他のドキュメントにも反映されます。

【ドキュメント間のデータ関連図】

【ドキュメント間のデータ関連図】

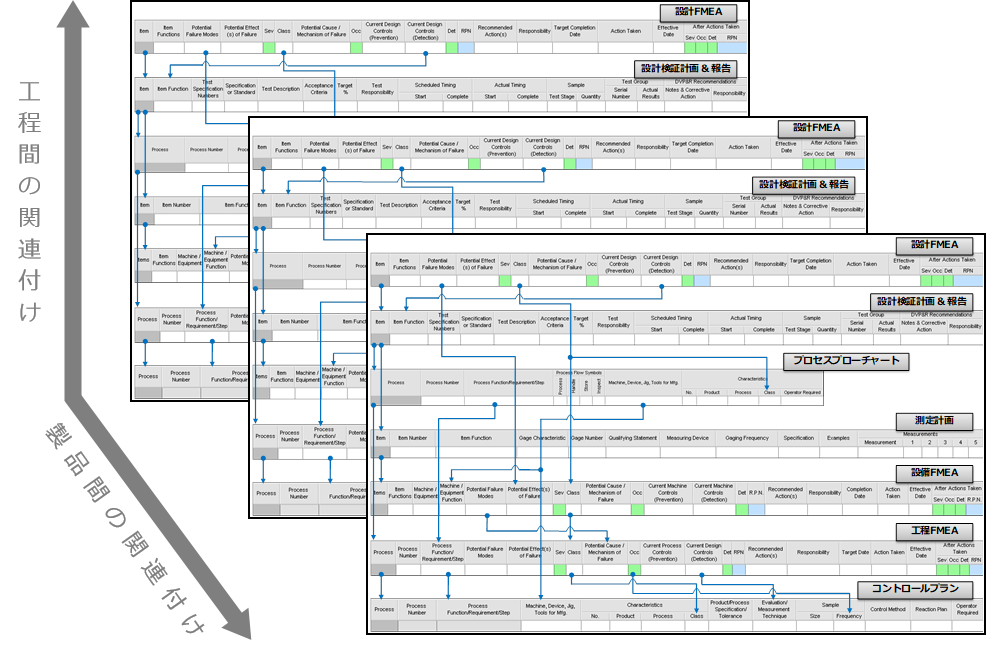

さらに、関連製品のドキュメントのデータを紐付けることで、

ある製品の変更内容を、関連製品へ水平展開するといった変更も容易に行えるようになります。

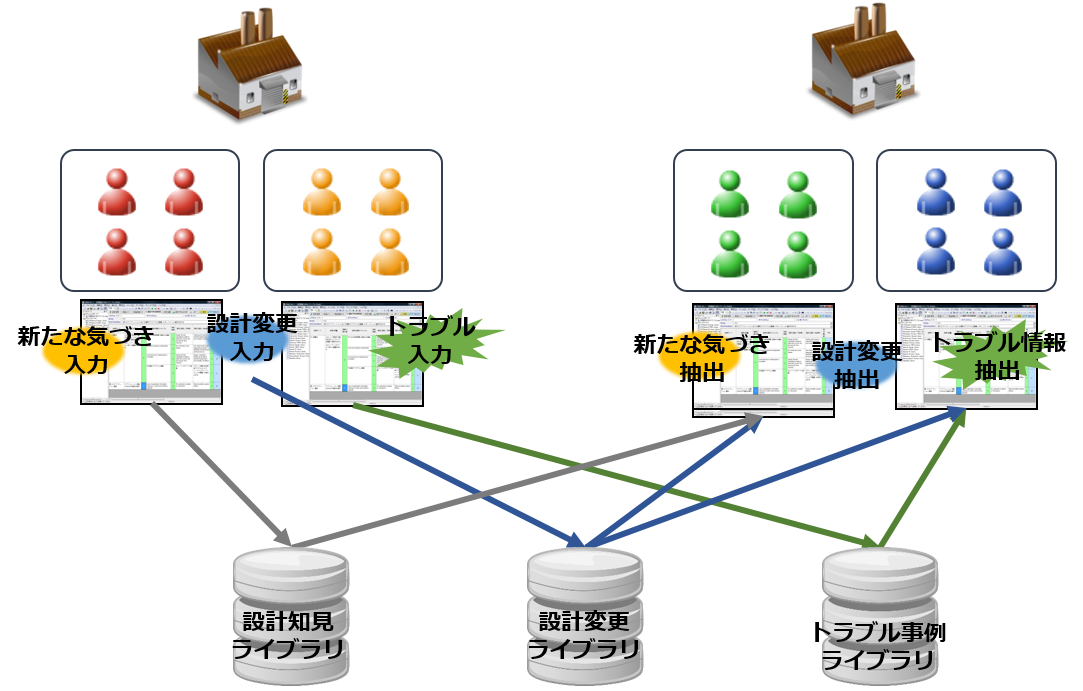

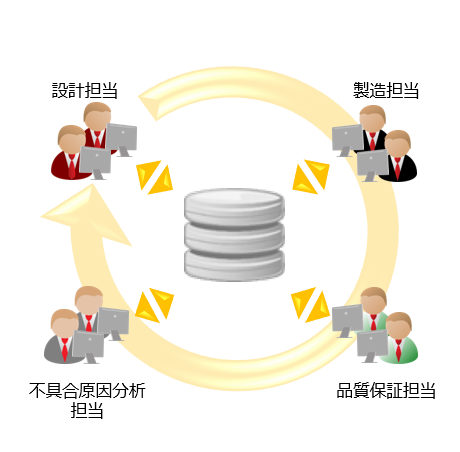

事例③:部署・拠点を跨いだリスクコミュニケーション

一説によると、品質不具合の原因として最も多いのは「過去に起こった不具合の再発」とも言われています。

一度発生した不具合の教訓が、他のチームへ共有されていないことが大きな要因になり得ます。

同じチーム内はもとより、他部署・他拠点が持つ過去トラや心配点へも簡単にアクセスできることで、同じ不具合を繰り返さない組織づくりが可能となります。

資料をダウンロードする

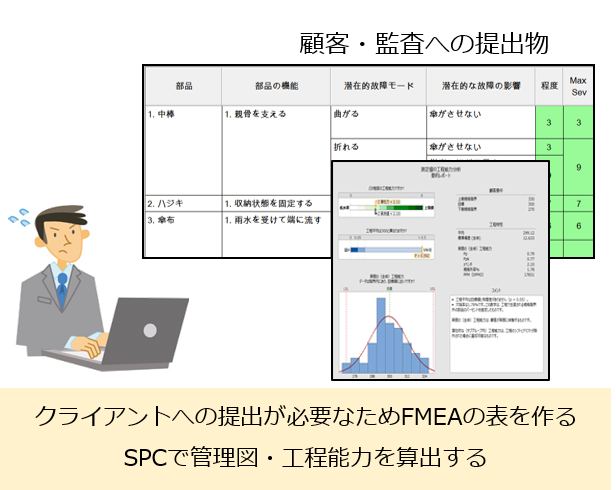

FMEAやコントロールプランを作成はするが、形骸化している・・

FMEAやコントロールプランを作成はするが、形骸化している・・ MSAやSPCを実施はするが、ばらつきの削減・品質の改善につながっていない・・

MSAやSPCを実施はするが、ばらつきの削減・品質の改善につながっていない・・ 各種ドキュメントの変更内容がきちんと反映できているか、トレースできていない・・

各種ドキュメントの変更内容がきちんと反映できているか、トレースできていない・・

【ドキュメント間のデータ関連図

【ドキュメント間のデータ関連図